Значение стекла в промышленности

2025-10-31

Стекло, будучи универсальным и незаменимым материалом, играет важнейшую роль во многих отраслях промышленности. Оно широко используется для изготовления окон и фасадов в строительстве, экранов и дисплеев в электронной промышленности, лобовых стекол и зеркал в автомобильной промышленности, а также флаконов для лекарств и медицинского оборудования. Благодаря своей уникальной прозрачности, химической стойкости и термической стабильности оно является предпочтительным материалом для множества применений.

Примеры применения стекла

Индивидуальное разделение и формование стекла имеют решающее значение для удовлетворения конкретных требований к применению. Разделение стекла – это процесс резки, раскалывания или дробления цельного куска стекла до заданной формы и размера. С развитием промышленных потребностей технология разделения стекла постепенно эволюционировала от традиционных ручных операций к высокоточным автоматизированным процессам. Выбор процесса напрямую влияет на эксплуатационные характеристики продукта и производственные затраты. Основываясь на различных механизмах напряжений, в данной статье рассматриваются принципы, характеристики и области применения четырёх основных процессов разделения стекла:

Ручная резка стекла: это гибкий и недорогой метод, но он подходит только для резки стекла правильной формы и средней толщины. Его точность и однородность невысокие, что затрудняет его применение в промышленности.

Механическая резка: нагрузка прикладывается вручную или с помощью полуавтоматического оборудования. Подходит для пакетной обработки, но качество кромок, как правило, низкое, и легко образуются микротрещины.

Гидроабразивная резка: при этом используются струи воды под высоким давлением в сочетании с абразивами, и этот метод более эффективен для термочувствительного или нестандартно формованного стекла. Однако он менее эффективен, имеет высокую стоимость и требования по охране окружающей среды, подходит для мелкосерийного производства с высокой добавленной стоимостью.

Лазерная резка: бесконтактная, высокоточная и высокоавтоматизированная. Она вызывает распространение трещин под действием лазерной энергии и обладает преимуществами высокоточной бесконтактной обработки и отсутствия пыли, что делает её трендом.

Ручной перелом: механическое разделение напряжений на основе опыта

Метод ручного раскалывания представляет собой базовый процесс резки стекла, который в основном включает следующие два этапа:

1)Маркировка: Оператор использует ручной инструмент (например, алмазный или суперкарбидный роликовый резак), чтобы равномерно и одним движением отметить направляющую линию на поверхности стекла вдоль линейки.

2)Разрушение: приложите изгибающее давление вдоль протравленных линий, чтобы заставить стекло разбиться по заданному пути.

Этот метод обычно применим к плоскому стеклу толщиной ≤3 мм и требует от оператора исключительных навыков, осторожности и точности.

Существенные ограничения:

1)Узкое место в эффективности: процесс является трудоемким и занимает много времени, при этом средняя суточная производительность обработки на одного человека составляет менее 1/5 от производительности механического метода.

2)Дефекты качества: относительно высокая частота сколов кромок (до 15–20 %), что требует вторичной полировки и увеличивает затраты.

3)Ограничения по применению: стекло толщиной более 5 мм сложно резать и его трудно адаптировать к автоматизированным производственным линиям.

Его основное преимущество заключается в низкой стоимости оборудования, что делает его подходящим для персональных студий или сценариев кастомизации небольших партий продукции.

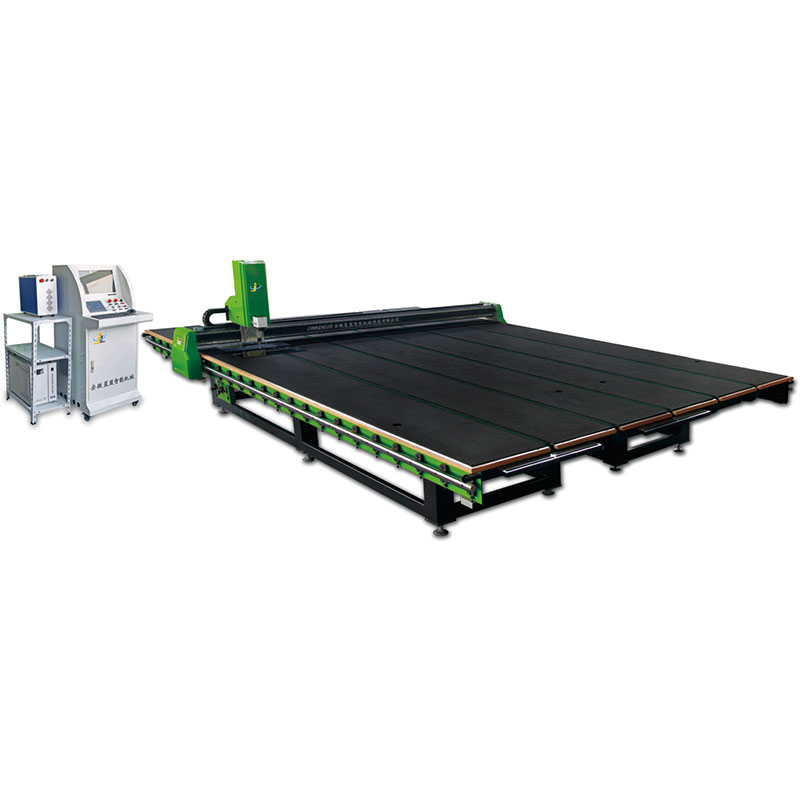

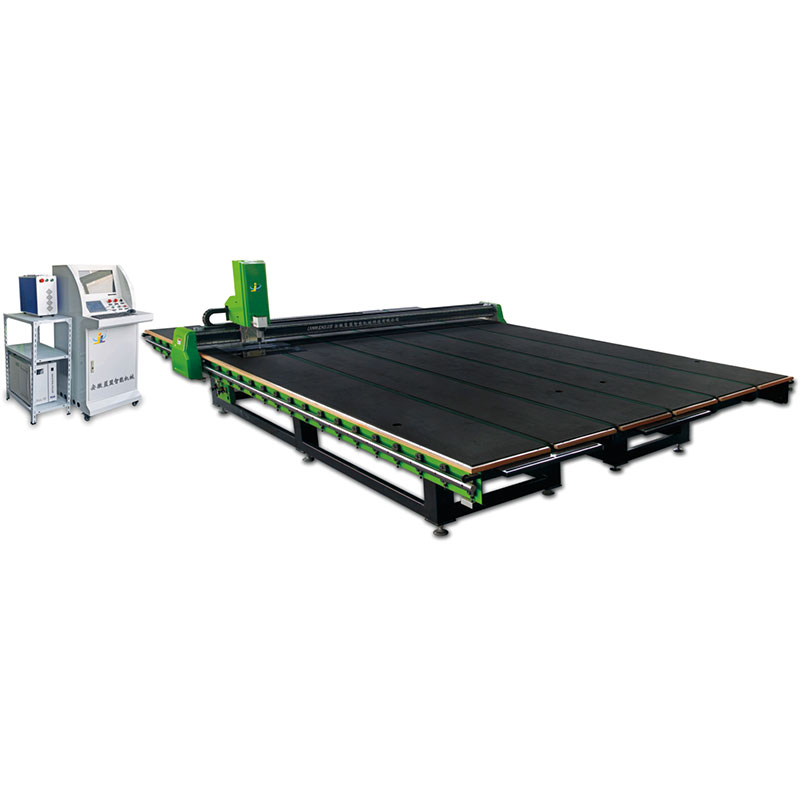

Механическая резка: автоматизированное разделение контактных напряжений

Механическая резка под напряжением включает в себя травление направляющих линий на поверхности стекла твердосплавным или алмазным инструментом с последующим приложением внешнего давления, вызывающего распространение трещин и их разделение. Процесс состоит из двух основных этапов:

1)Этап нанесения царапин: на поверхности стекла создаются начальные трещины с помощью алмазного наконечника или твердосплавного шлифовального круга.

2)Этап сегментации: механическое усилие прикладывается с помощью ручного вмешательства или полуавтоматического оборудования (например, пневматических отбойных молотков или механических кусачек), чтобы стекло разломилось точно по заданной линии реза.

Данный метод имеет значительные преимущества при массовом производстве архитектурного листового стекла (толщиной 6-12 мм), поскольку скорость резки более чем в 5 раз превышает скорость резки вручную.

Врожденные дефекты:

1.Проблемы контроля трещин: первоначальные трещины, образующиеся при использовании традиционных режущих инструментов (например, алмазных отрезных кругов), подвержены риску отклонения в направлении своего распространения, что может легко привести к образованию осколков на кромках, сколов и микротрещин.

2.Риск снижения прочности: Микроскопические дефекты могут привести к снижению прочности на изгиб обрезанной кромки на 30–40 %, что потребует вторичной обработки, такой как полировка или шлифовка.

3.Расходы на износ инструмента: Алмазные инструменты постоянно изнашиваются, а режущий диск необходимо заменять каждые 500 погонных метров резки, что увеличивает производственные затраты.

4.Низкая эффективность разделения деталей сложной формы: Из-за сложности контроля напряжений сложных контуров, возросшей необходимости ручного вмешательства и недостаточной технологичности оборудования время обработки деталей сложной формы увеличивается в 2-3 раза, а выход годных снижается более чем на 15%.

III. Гидроабразивная резка: решение для холодного разделения кинетической энергии жидкости

Гидроабразивная резка использует струи воды сверхвысокого давления (чистая гидроабразивная резка) или струи воды, смешанные с твёрдыми абразивами (абразивная гидроабразивная резка), которые выбрасываются через сопла с очень малыми отверстиями, образуя высокоскоростную струю, которая разрушает и режет стекло. Как универсальное решение для «холодной резки», гидроабразивная резка подходит для обработки специальных материалов, таких как закалённое и многослойное стекло, а также для обработки изделий любой сложной формы. Однако она всё же имеет существенные недостатки:

1.Высокие общие эксплуатационные расходы: оборудование потребляет много электроэнергии (30–50 кВт·ч в час) и имеет высокие затраты на расходные материалы (вода, абразив и запасные части).

2.Низкая скорость резки: при резке стекла толщиной 5 мм скорость составляет всего 0,3–0,5 м/мин, что значительно ниже скорости лазерной термической резки (около 5 м/мин). Обслуживание оборудования затруднено (сопла и другие компоненты требуют замены и калибровки каждые 50–100 часов), что снижает эффективность.

3.Матовая текстура кромки: Поверхность реза, полученная при гидроабразивной резке, имеет матовую текстуру с шероховатостью кромки Ra3,2–6,3 мкм. Для получения высокоточных гладких поверхностей (например, оптического качества) требуется дополнительная полировка.

4.Загрязнение окружающей среды: приводит к образованию большого количества сточных вод и пыли.

Эти факторы ограничивают его применение в массовом производстве, делая его более подходящим для мелкосерийной специальной обработки стекла с высокой добавленной стоимостью.

Лазерная резка: революция точности в фототермическом воздействии

В условиях всё более строгих требований к качеству стеклянных изделий (отсутствие микротрещин, высокое качество кромки) традиционная механическая обработка, несмотря на свою эффективность, страдает от недостаточной производительности, что требует технологических инноваций. Лазерная резка, как новый метод обработки, упрощает процессы, повышает производительность и обеспечивает высокое качество кромки, что делает её особенно подходящей для высокоточных, малогабаритных оптических фильтров и других подобных изделий.

В области точной обработки стекла технология лазерной резки сформировала два основных направления:

1.Традиционный метод термического крекинга с использованием CO₂-лазера

Рабочий механизм:

Локальный нагрев: луч лазера CO₂ высокой энергии фокусируется на определенной области поверхности стекла, быстро нагревая ее до температуры, значительно превышающей точку размягчения стекла, что приводит к интенсивному локальному тепловому расширению.

Создание напряжений: локальное тепловое расширение создает огромное тепловое напряжение внутри макроскопически изотропного хрупкого стекла, формируя сложное распределение напряжений.

Распространение трещины: когда термическое напряжение превышает предел прочности стекла, в зоне концентрации напряжений образуется начальная трещина, которая распространяется по заданной траектории реза. Эту траекторию можно точно контролировать, регулируя положение и скорость лазерного луча.

ограничение:

Несмотря на то, что механических контактных повреждений удается избежать, эффект накопления тепла приводит к образованию зоны термического влияния (ЗТВ) размером 100–200 мкм на режущей кромке, что приводит к локальному размягчению, переплавке или образованию микротрещин под действием тепла в стекле и снижению прочности кромки. Это создает узкие места в производстве сверхтонкого стекла (<0,3 мм) и специальных стеклянных материалов.

Фаза 2: фрагментация под действием термического напряжения CO₂-лазера

Мощный CO₂-лазер используется для локального нагрева стекла вдоль линии пикосекундной лазерной разметки, а затем быстрое охлаждение создает направленное тепловое напряжение, что позволяет точно раскалывать стекло.

Пикосекундная сверхбыстрая лазерная резка + метод резки лазером CO₂

Эта технология объединяет холодную обработку и контроль термических напряжений, обеспечивая прорыв. Процесс состоит из двух этапов:

Фаза 1: Пикосекундная лазерная нетермосплавная модификация

Скрайбирование на поверхности стекла осуществляется с помощью пикосекундного лазера сверхкоротких импульсов (длительность импульса < 10 пс, длина волны 1064 нм/532 нм). Благодаря многофотонному нелинейному поглощению в материале формируется подповерхностный модифицированный слой контролируемой глубины (например, 20–30 мкм). Время выделения энергии в этом процессе значительно короче периода термодиффузии в решётке, что ограничивает глубину термического воздействия до крайне малого уровня (обычно на уровне микрометров или даже субмикрометров), что обеспечивает практически безтермическую холодную обработку.

Превосходное качество кромок: благодаря бесконтактному характеру всего процесса обработки композита износ инструмента полностью исключается, что обеспечивает равномерную толщину реза и достижение плоскостности кромок на микронном уровне, что обычно исключает необходимость вторичной полировки.

Оптимизация контроля зоны термического влияния: общая зона термического влияния (ЗТВ) значительно уменьшена по сравнению с методом термического растрескивания с использованием одного CO₂-лазера (зона термического влияния минимальна на этапе скрайбирования, а зона термического влияния контролируется также на этапе скалывания).

Обработка с нулевым загрязнением: бесконтактная резка исключает механическое напряжение, предотвращает выбросы твердых частиц, микротрещин и пыли, что позволяет экономить на оборудовании для удаления пыли и добиваться экологичного производства.

Комбинированная технология пикосекундного лазера и CO₂ решает проблемы сколов на кромках, повышения эффективности и выхода годных изделий при обработке хрупких материалов за счёт синергетического термического охлаждения. Её основная ценность заключается в обмене более высоких первоначальных инвестиций на высочайшую точность, неразрушающую обработку кромок и полную автоматизацию процесса, что делает её особенно подходящей для массового производства высокотехнологичных устройств.